前沿|C919大型客機完成2.5g極限載荷靜力試驗

全機靜力試驗技術即為完成全機靜力試驗項目而采取的試驗方法和技術措施,其伴隨飛機結構設計和驗證而發展。早期的全機靜力試驗采用將飛機反吊,通過在機翼上施加重物的方法來測試飛機主結構的強度。隨著飛機結構強度試驗技術的發展,逐漸產生了在飛機表面粘貼傳載介質作為承載節點,通過杠桿系統將多個節點按杠桿比例連接形成一個組合加載端點,而在加載端點后端通過液壓加載機構實現主動加載的加載方法,使得加載載荷分布更準確,可考核的目標也更豐富。隨著數字同步協調加載系統的誕生,通過閉環控制系統控制的多點協調同步加載方法使得全機靜力試驗的精度、速度、可靠性和安全性均得到極大提高。與此同時,試驗測量技術、分析技術的進步使得試驗結果便于后期的分析和優化,而不必都開展代價高昂的破壞試驗。

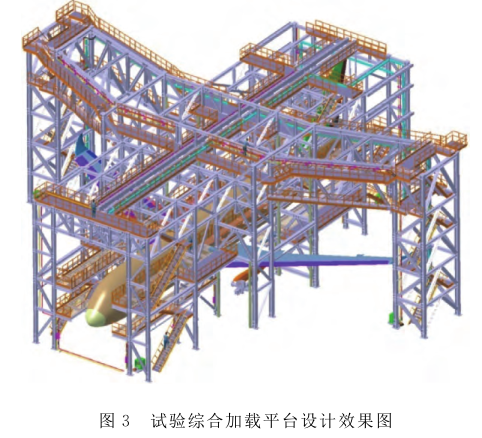

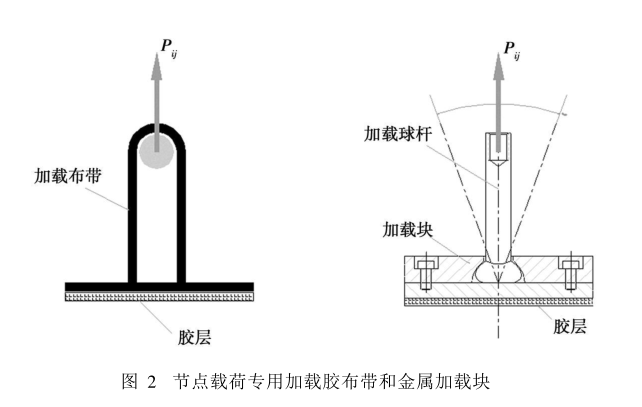

全機靜力試驗最多將會采用107個液壓作動器同時加載,而保證這些液壓作動器同步協調加載的控制設備是 MTS加載控制系統,其同步協調控制達160通道,控制系統誤差小于1%。在控制精度上,可控端點誤差小于1% Pmax (Pmax為該點最大試驗載荷);同時,試驗控制系統設有靜態超差限、動態超差限和限制載荷限等多重保護限,不同的超差對應不同的處理方式,多重保護既可以保證試驗的順利進行,又最大限度地保證了試驗安全。在故障診斷方面,控制系統具有故障數據回收功能,可回收故障前后各10s的數據。每一節點載荷用專用加載膠布帶或金屬加載塊來傳遞施加模擬氣動載荷。見圖

這兩種節點加載方法的不同之處:專用加載膠布帶可以對試驗件的法向和切向承受拉力載荷 ,但不能承受壓載荷 。而金屬加載塊可以對試驗件的法向軸線旋轉 20°范圍承受拉壓力載荷,但不能承受切向拉壓力載荷。機身和尾翼布置節點載荷的方法與上述相同, 此外, 機身結構及成件質量過載力可直接加載到機身框上,也可通過機身框金屬卡板加載塊來施加 。

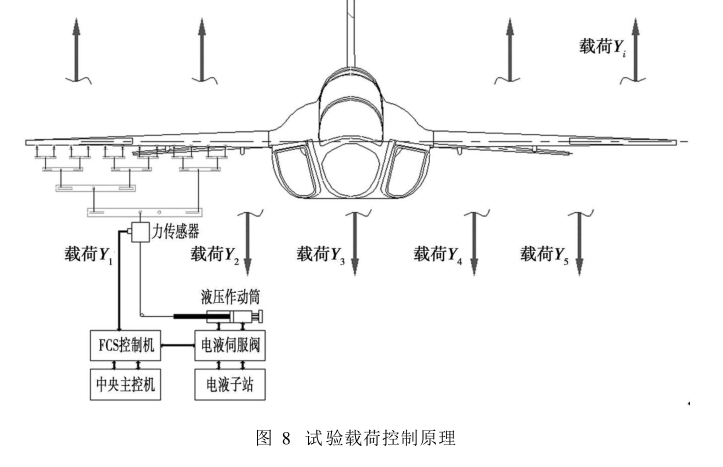

為保證試驗的加載點協調和控制載荷精度, 首先將加載控制機 、力傳感器 、電液伺服系統、液壓系統、杠桿系統與飛機相連 ,進行試驗前的單點 PID調試。調試過后,將得出 P、I、D三個參數 ,自動輸入加載控制機中, 使試驗中加載控制的速度、穩定度 、精度最優化。

當加載控制機、力傳感器、電液伺服系統、液壓系統 、杠桿系統與飛機相連, 逐點完成試驗前的 PID參數調試。PID參數與輸入 FCS加載機的理論載荷參數、誤差控制參數、固定重量參數、傳感器系數 、加載步驟一起組成試驗程序譜軟件, 中央主控計算機、FCS加載機、電液伺服系統、液壓系統、杠桿系統與飛機組成硬件,構成了如圖 8所示的試驗載荷控制原理圖。

為保證試驗件滿足試驗要求,需對試驗件進行損傷檢測。針對不同的材料需要采用不同的無損檢測方法,對于金屬結構,采用目視、滲透、著色等檢測方法,對于復合材料結構,采用多種類型的超聲檢測方法。在試驗中和試驗后也需要開展無損檢測,以驗證試驗件在試驗過程中和試驗后狀態是否一致。同時,在試驗過程中還將借助應變/位移數據、力傳感器數據等各類數據為試驗飛機狀態提供決策支持。

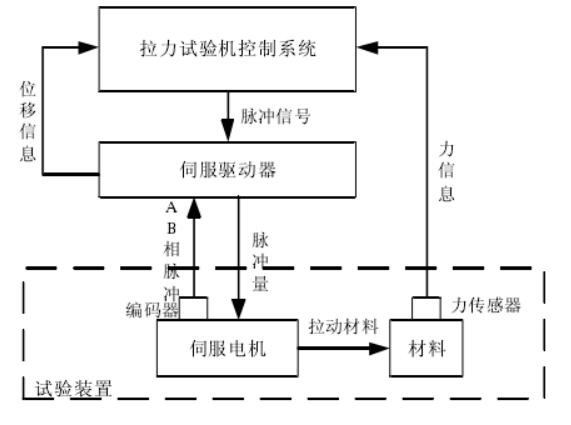

其實,飛機的載荷試驗和萬能拉力機系統類似,萬能拉力機也是一個大的反饋系統,萬能拉力機控制系統采集當前試驗的材料形變量和材料承受力,并根據用戶設定的試驗目標和讀取的反饋量,進行材料試驗閉環控制。本拉力試驗機系統詳細的運作過程如下:

(1)用戶在萬能拉力機控制系統中設置好試驗目標,整個材料試驗便可以在控制系統監控下自動執行;

(2)控制系統時刻采集拉力試驗機的底層數據,即材料形變量和材料承受拉力值;

(3)控制系統根據此反饋量并結合用戶設定的試驗目標,給出反饋控制量,同時,根據采集的信息進行試驗實時數據顯示和力-形變、力-時間等曲線的繪制;

(4)控制系統給出的控制量為脈沖信號,此脈沖信號作為伺服驅動器的輸入脈沖;

(5)伺服驅動器根據輸入的脈沖來控制伺服電機的運轉;

(6)伺服電機通過機械傳動結構對試驗材料施加力,使得材料產生形變。

萬能拉力機結構示意圖

飛機力學試驗是一項較復雜的系統工程, 從載荷計算 、全機平衡處理、試驗安裝、傳感器標定 、控制系統、液壓伺服 、機械裝置 、試驗程序譜編制等, 每個環節都可決定試驗的成功與否, 每個環節都可影響試驗的質量和誤差。隨著中國工程技術實力的不斷增強,越來越多的民營企業研發出來的試驗機設備將會應用的大飛機的研發制造中。